噴砂玻璃珠的加工方法涉及原料準(zhǔn)備、熔融成型、粒度控制、工藝參數(shù)優(yōu)化及后處理等多個環(huán)節(jié),以下是詳細(xì)介紹:

一、原料準(zhǔn)備與熔融成型

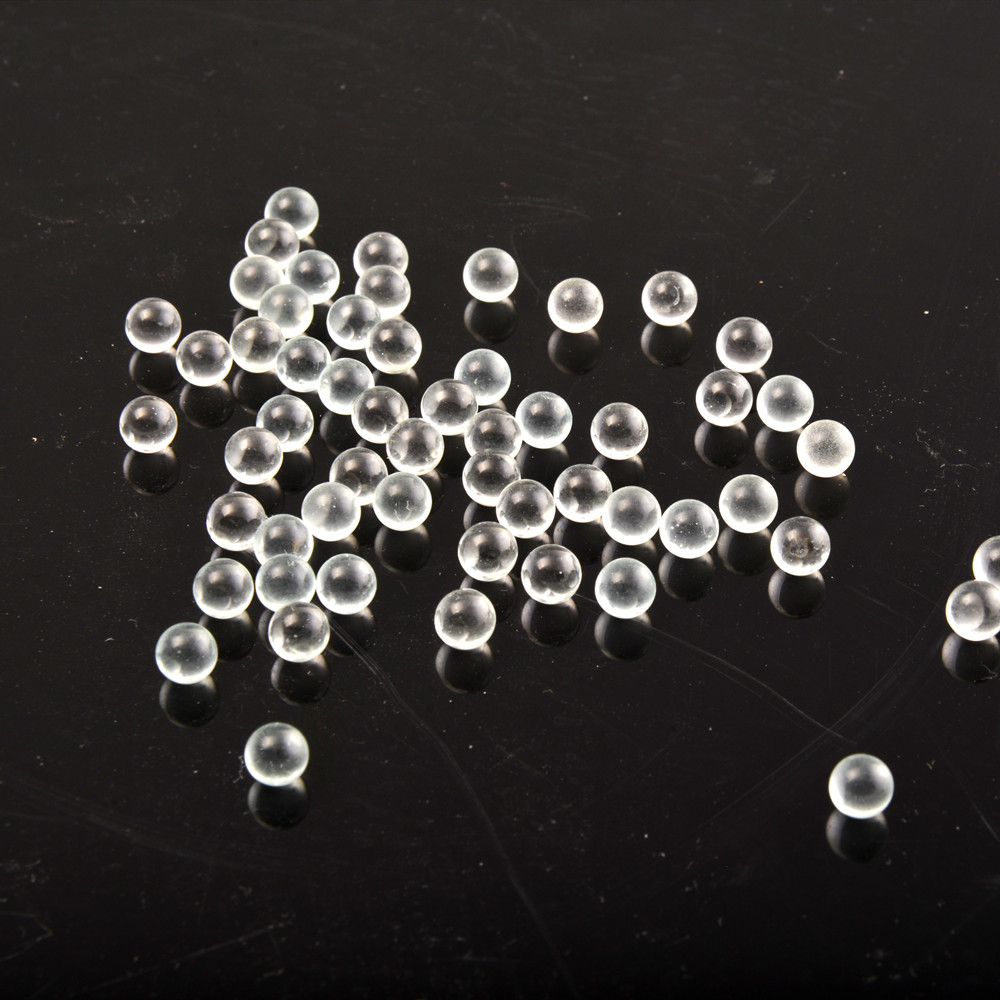

噴砂玻璃珠通常以回收玻璃或優(yōu)質(zhì)玻璃原料為基礎(chǔ),經(jīng)過粉碎、篩分獲得均勻的玻璃顆粒。這些顆粒通過高溫熔融工藝(如煤氣加熱、氧乙炔焰或氫氧焰加熱)形成液態(tài)玻璃,再經(jīng)離心霧化或水淬等工藝制成微小球形顆粒。此過程需嚴(yán)格控制溫度與冷卻速率,確保玻璃珠具備標(biāo)準(zhǔn)球形結(jié)構(gòu),表面光滑無棱角,為后續(xù)加工奠定基礎(chǔ)。

二、粒度控制與篩分工藝

通過篩分工藝對玻璃珠進(jìn)行粒徑分級是關(guān)鍵步驟。根據(jù)噴砂需求,玻璃珠可被篩分為不同粒度范圍(如300-2000目),以滿足不同材料表面處理的精度要求。均勻的粒度分布能保證噴砂壓力穩(wěn)定,避免因顆粒大小差異導(dǎo)致加工效果不均,同時提升處理效率。

三、噴砂工藝參數(shù)優(yōu)化

噴砂壓力:通常控制在0.3-0.8 MPa之間,需根據(jù)玻璃厚度和類型調(diào)整。壓力過低會導(dǎo)致噴砂效果不足,過高則可能引發(fā)玻璃破裂或表面損傷。

噴嘴與玻璃距離:保持15-30厘米的合理間距,確保磨料均勻分布,避免局部過度磨損。

噴砂角度:采用45度角噴射,可平衡切削力與覆蓋面積,提升表面處理質(zhì)量。

噴砂時間:根據(jù)所需效果控制時間,時間越長磨損越明顯,但需防止過度加工導(dǎo)致材料損壞。

四、后處理與質(zhì)量檢測

清洗與拋光:噴砂后需清洗玻璃表面,去除殘留磨料和粉塵,必要時進(jìn)行拋光處理以提升光潔度。

質(zhì)量檢測:通過目視檢查、粗糙度測量或透光率測試等方法,驗(yàn)證噴砂效果是否符合標(biāo)準(zhǔn)。

回收利用:對噴砂后的玻璃珠進(jìn)行篩選和再生處理,可實(shí)現(xiàn)多次循環(huán)使用,降低材料消耗與廢棄物排放。

五、特殊應(yīng)用場景的工藝調(diào)整

精密加工:對于需要高表面光潔度的精密零件,需采用更細(xì)的玻璃珠粒度和更低的噴砂壓力,以防止微裂紋產(chǎn)生。

防眩光處理:通過調(diào)整噴砂參數(shù),可在玻璃表面形成均勻亞光層,消除鏡面反光,適用于燈具、顯示屏等場景。

應(yīng)力消除:利用玻璃珠均勻撞擊釋放金屬表面殘余應(yīng)力,可提升工件疲勞強(qiáng)度和抗裂紋能力。